طابعة ثلاثية الأبعاد

تُعرف الطباعة ثلاثية الأبعاد أيضًا بتقنية التصنيع الإضافي. وهي تقنية تستخدم مسحوق المعدن أو البلاستيك ومواد أخرى قابلة للالتصاق لبناء أجسام بناءً على ملفات النماذج الرقمية عن طريق الطباعة طبقة تلو الأخرى. وقد أصبحت هذه التقنية وسيلةً مهمةً لتسريع تحول وتطوير قطاع التصنيع، وتحسين الجودة والكفاءة، وهي إحدى المؤشرات المهمة على انطلاقة جديدة من الثورة الصناعية.

في الوقت الحاضر، دخلت صناعة الطباعة ثلاثية الأبعاد فترة من التطور السريع للتطبيقات الصناعية، وسوف تحقق تأثيرًا تحويليًا على التصنيع التقليدي من خلال التكامل العميق مع الجيل الجديد من تكنولوجيا المعلومات وتكنولوجيا التصنيع المتقدمة.

صعود السوق له آفاق واسعة

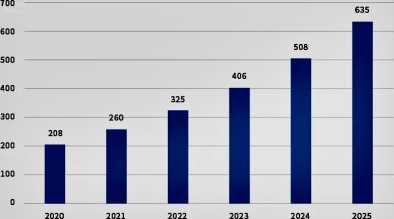

وفقًا لتقرير "بيانات صناعة الطباعة ثلاثية الأبعاد العالمية والصينية لعام 2019" الصادر عن شركة CCID Consulting في مارس 2020، بلغ حجم صناعة الطباعة ثلاثية الأبعاد العالمية 11.956 مليار دولار أمريكي في عام 2019، بمعدل نمو 29.9% وزيادة سنوية قدرها 4.5%. ومن بين هذه الشركات، بلغ حجم صناعة الطباعة ثلاثية الأبعاد في الصين 15.75 مليار يوان، بزيادة قدرها 31.1% عن عام 2018. في السنوات الأخيرة، أولت الصين أهمية كبيرة لتطوير سوق الطباعة ثلاثية الأبعاد، وواصلت تطبيق سياسات لدعم هذه الصناعة. واستمر حجم سوق صناعة الطباعة ثلاثية الأبعاد في الصين في التوسع.

خريطة توقعات حجم سوق صناعة الطباعة ثلاثية الأبعاد في الصين 2020-2025 (الوحدة: 100 مليون يوان)

ترقية منتجات CARMANHAAS لتطوير صناعة ثلاثية الأبعاد

بالمقارنة مع الطباعة ثلاثية الأبعاد التقليدية منخفضة الدقة (بدون ضوء)، تتميز الطباعة ثلاثية الأبعاد بالليزر بتأثير تشكيل وتحكم دقيق أفضل. تنقسم المواد المستخدمة في الطباعة ثلاثية الأبعاد بالليزر بشكل رئيسي إلى معادن وغير معادن. تُعرف الطباعة المعدنية ثلاثية الأبعاد بأنها عصب تطور صناعة الطباعة ثلاثية الأبعاد. يعتمد تطور هذه الصناعة بشكل كبير على تطوير عملية الطباعة المعدنية، وتتميز هذه العملية بالعديد من المزايا التي تفتقر إليها تقنيات المعالجة التقليدية (مثل CNC).

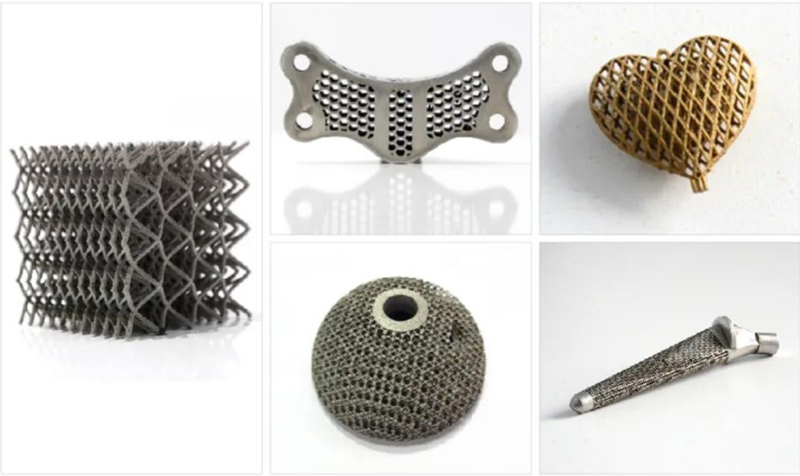

في السنوات الأخيرة، استكشفت شركة كارمانهاس ليزر بنشاط مجال الطباعة ثلاثية الأبعاد للمعادن. وبفضل خبرتها التقنية الطويلة في مجال البصريات وجودة منتجاتها الممتازة، أقامت الشركة علاقات تعاون متينة مع العديد من مصنعي معدات الطباعة ثلاثية الأبعاد. كما حظي حل نظام الليزر البصري للطباعة ثلاثية الأبعاد أحادي الوضع بقوة 200-500 واط، الذي أطلقته صناعة الطباعة ثلاثية الأبعاد، بتقدير واسع من قبل السوق والمستخدمين النهائيين. ويُستخدم حاليًا بشكل رئيسي في قطع غيار السيارات، وصناعة الطيران (المحركات)، والمنتجات العسكرية، والمعدات الطبية، وطب الأسنان، وغيرها.

نظام بصري ليزري للطباعة ثلاثية الأبعاد برأس واحد

مواصفة:

(1) الليزر: وضع واحد 500 واط

(2) وحدة QBH: F100/F125

(3) رأس الجلفو: 20 مم CA

(4) عدسة المسح: FL420/FL650mm

طلب:

الفضاء/العفن

مواصفة:

(1) الليزر: وضع واحد 200-300 واط

(2) وحدة QBH: FL75/FL100

(3) رأس الجلفو: 14 مم CA

(4) عدسة المسح: FL254mm

طلب:

طب الأسنان

مزايا فريدة يمكن توقعها في المستقبل

تشمل تقنية الطباعة ثلاثية الأبعاد للمعادن بالليزر بشكل رئيسي تقنية الصهر الانتقائي بالليزر (SLM) وتقنية تشكيل الشبكة الهندسية بالليزر (LENS)، وتُعد تقنية SLM من التقنيات السائدة حاليًا. تستخدم هذه التقنية الليزر لصهر كل طبقة من المسحوق، مما يُنتج التصاقًا بين الطبقات المختلفة. باختصار، تتكرر هذه العملية طبقة تلو الأخرى حتى يكتمل تشكيل المنتج بالكامل. تتغلب تقنية SLM على صعوبات تصنيع القطع المعدنية المعقدة الأشكال التي كانت تُواجهها التقنيات التقليدية، حيث يُمكنها تشكيل قطع معدنية كثيفة شبه كاملة مباشرةً، ذات خصائص ميكانيكية جيدة، وتتميز بدقة وخصائص ميكانيكية ممتازة.

مزايا الطباعة ثلاثية الأبعاد للمعادن:

1. التشكيل لمرة واحدة: يمكن طباعة أي هيكل معقد وتشكيله في وقت واحد دون الحاجة إلى اللحام؛

2. هناك العديد من المواد للاختيار من بينها: سبائك التيتانيوم، سبائك الكوبالت والكروم، الفولاذ المقاوم للصدأ، الذهب والفضة وغيرها من المواد المتاحة؛

٣. تحسين تصميم المنتج. من الممكن تصنيع أجزاء هيكلية معدنية لا يمكن تصنيعها بالطرق التقليدية، مثل استبدال الهيكل الصلب الأصلي بهيكل معقد ومناسب، مما يقلل وزن المنتج النهائي، ويحسن خصائصه الميكانيكية.

٤. كفاءة عالية، وتوفير للوقت، وتكلفة منخفضة. لا يتطلب الأمر تشغيلًا آليًا أو قوالب، ويتم توليد القطع، مهما كان شكلها، مباشرةً من بيانات الرسومات الحاسوبية، مما يُختصر دورة تطوير المنتج بشكل كبير، ويُحسّن الإنتاجية، ويُخفّض تكاليف الإنتاج.

نماذج الطلبات

وقت النشر: ٢٤ فبراير ٢٠٢٢